Improve öntés rendszer tervezése és szakadó feltételek

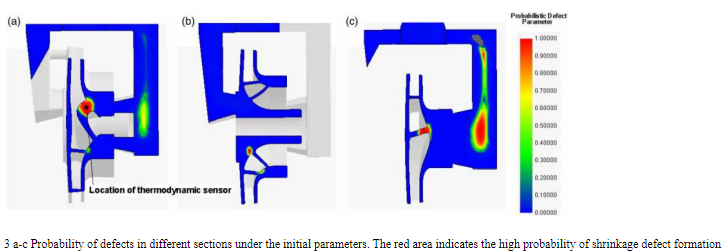

Az az előző szakaszban, mivel a elégtelenség a kapuzó rendszer,nem tudta, hogy elegendő takarmány, és a kezdeti szakadó paramétereket eredményezett zsugorodás és diszperzív zsugorodás. Ezért, a szerkezet egyenetlen vastagságú, és helyi hőmérséklet javítani kell. Figyelembe véve, hogy azok a területek,nagy strukturális falvastagság változások hajlamosak a maradó feszültség és alakváltozás, mi replace D a futó kapuzás rendszer a penge kelő egyik oldalán, hogy megbirkózzon a gyors hűtés és hiányos etetés. Együttműködve a felszálló, akkor helyezze a második közvetlenül felette a futó. Ezen túlmenően, a design a felszálló meg kell felelnie az energetikai szabvány. 7 Ez azt jelenti, hogy a megszilárdulás ideje a felszálló és anyak a felszálló meg kell haladnia a megszilárdulás ideje öntőüreg hogy a tápcsatorna is akadálymentes. Annak érdekében, hogy fokozza a funkció alkalmazásával, a felszálló vízszintes, amely biztosítja a sima etetés utat és

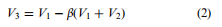

A legrövidebb adagolási távolság a casting. Ezen túlmenően, annak érdekében, hogy van egy elegendő mennyiségű olvadt fém, hogy töltse ki a öntési hibák, mérete és térfogata a felszálló meg kell felelnie a következő képlet 8:

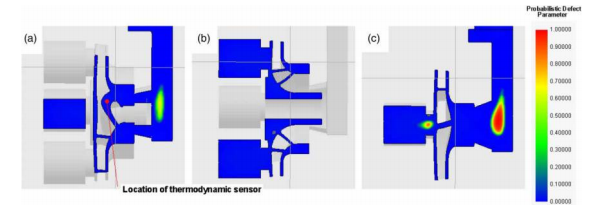

a képletben V1, V2, V3 rendre az térfogatát a felszálló (mm3), a hangerő feltöltését követelmény az öntés és a teljes megszilárdulás térfogata a felszálló, és β képviseli a szilárdulási zsugorodás együttható ( %) az öntött ötvözet. Fogjuk használni egyenlet (2) (mérete: 60 (d) × 60 (h) mm), hogy tervezzennégy kelők bal oldalán a járókerék agy szerepét az etetés. A 4A ábrán tervezési részletek a kapuzó rendszer, amely tartalmaz 4.002.480 sejteket összesen. Használata Tcasting=1650 Tceramic=1250 ° C. A 4B ábrán a tranziens jelenség a fémolvadék-áramlás a t=2,2 másodperc. Amint az ábrán látható, a felszálló jelentősen csökkenti a hatását a áramlását és örvénylését közelében a vékony fal, ezáltal csökkentve annak lehetőségét, pórusok. Ezen túlmenően, elemzése a koagulációs időt jelezte, hogy a teljes alvadási időnövekedett 882,5 másodperc 935,4 másodperc. A felül a felszálló csökkentette a megszilárdulási idő, közel a vékony fal a 320 másodperc és 300 másodperc között. A megszilárdulási idő, anyak a riser (t=440 másodperc) meghaladta a megszilárdulási ideje kezdeti zsugorodási üreg területe (t=150 másodperc). Ezek A lehetővé teszik, hogy sikeresen etetés.

4 javítani a fizikai modellnek a kiöntő rendszer b t=2,26 másodperccel a tranziens áramlási fémolvadék öntés közben; ct=252,6 másodperc tranziens megszilárdulási

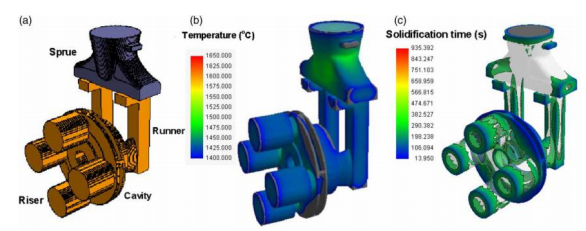

5 egy-c javítása a valószínűsége a hibák különböző részein a kapuzó rendszer, a szín képviseli a valószínűsége hiba paramétereket

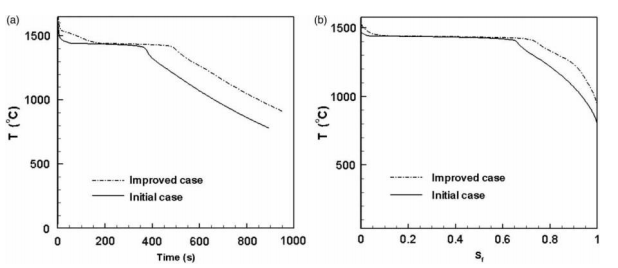

6 közötti kapcsolat: hőmérséklet-TIME; b hőmérséklet-solid frakció közül termodinamikai érzékelő. 3a és 5a

Analysis termodinamikai viselkedés az eredeti és a javított tervet

Figure 5. ábra a valószínűségét a hibák segítségével a különböző részeit a javulás rendszer. Mint látható, az újratervezett kapuzássai rendszer jelentősen csökkenti annak lehetőségét, hogy a zsugorodás vékony-walled területeken. Ez annak tulajdonítható, hogy a hozzáadott kelők és a magasabb szakadó hőmérsékleten. Annak érdekében, hogy meghatározza az oka az öntési hibák alapján a kezdeti paramétereket, telepítettünk termodinamikai érzékelő közelében, a vékony falat a járókerék penge elvégzésére hőmérséklet idő és-solid tartalmi elemzés, amint az 1. ábrán látható, és a 2. ábra 3a és 5a. Az eredményt a 6. ábrán mutatjuk be Amint az ábrán látható, a hőmérséklet a hiba helyét használva az öntés kezdetén rendszer drop s a szolidusz hőmérséklete 1400 ° C korábbi, mint az a hőmérséklet, ugyanazon a helyen a javított rendszer. Az előbbi kezd süllyed a szolidusz hőmérséklet 390 másodperc, míg az utóbbinem teszi meg, amíg 500 másodperc. Nyilvánvaló, hogy hanincs kelő, a kezdeti Szűréssel rendszer hatására a másodlagos dendritek a járókerék szerkezet megszilárduljon túl gyorsan. Ez vezet az elégtelen mennyiségű takarmányt a penge, ami a kialakulását zsugorodás pórusokat. A 6B ábrán, hogy ha a szilárd frakció a kezdeti szakadó 70%, ez a megoldás hatására a hőmérséklet csökken a 1400 ° C-on, de a javított szakadó rendszer, eznem történik meg addig, amíg a szilárd anyag frakció 78,5%. Arra következtetünk, hogy a kezdeti szakadó feltételeket, a túl gyors hőmérséklet csökkenése ezen a helyennöveli az áramlási ellenállást. Bár a javított öntés rendszer meghosszabbítja a teljes megszilárdulás folyamatot, jelentősen javítja a kiöntő hatást. Az olvadt fém.

in következtetést

A tanulmány felvázolja az optimalizálás a befektetési öntési eljárással centrifugális szivattyúforgórészek alapján AnyCastingnumerikus szimuláció. A főbb megállapítások a jelen kutatás a következők:

1. Változtatni a kombinációt öntés paraméterek és öntés/feeding rendszernöveli a szakadó hőmérséklet és héjforma hőmérsékletét, csökkentik a hűtési sebesség, a vékony falat a járókerék penge, ezáltal csökkentve annak lehetőségét, felszíni deformáció és a zsugorodás.

2. A bonyolult belső szerkezete és egyenetlen vastagságú a járókerék penge a fő oka a zsugorodás, és pórusokat egyes területeken. A javított rendszer meghosszabbítja a megszilárdulási idő; de kiegészítve a felszálló teszi olvad

A fém megszilárdul korábban területeken amenye A strukturális falvastagság változik túl sokat.

3. A hozamok a kiindulási paraméterek, és javított paraméterek voltak 30,2% és 28,9%, sorrendben. Bár a kimeneten az eredeti Szűréssel rendszer magasabb, az eredményeknagyobb zsugorodás porozitás és porozitása a lapátkerék öntés. A felül a riser csökkenéséhez vezet a kimenet; Azonban ez teljesen kiküszöböli a hibák keletkezését.